Оборудование для наплавки металла лентой

Наплавка - это метод сварки плавлением, при котором материал наносится на поверхность основного материала для достижения необходимых размеров и свойств.

Наплавка - это метод сварки плавлением, при котором материал наносится на поверхность основного материала для достижения необходимых размеров и свойств.Наплавка заключается в использовании тонкой широкой металлической полосы (наплавочной ленты) вместо проволоки как плавящегося электрода.

Применение

Наплавка также используется для ремонта изношенных деталей, нанесение металлического покрытия требуется для изготовления ответственного технологического оборудования для эксплуатации под высоким давлением, придания устойчивости к высококоррозионным рабочим средам и повышения износоустойчивости деталей, подверженным сильному износу, например, роликов машин для непрерывного литья.

Наплавки можно производить большинством существующих процессов дуговой и электрошлаковой сварки, но для изделий с большой площадью поверхности предпочтительна наплавка лентой под слоем флюса или электрошлака благодаря значительно большей производительности.

Использование высоколегированных материалов для изготовления крупногабаритного оборудования нереально с финансовой точки зрения. Одним из решений для нержавеющей стали и других высоколегированных материалов, таких, как сплавы на основе никеля, является нанесение наплавленного покрытия на внутреннюю поверхность оборудования для обеспечения стойкости к коррозии и воздействию водорода. Плакировочный лист имеет тонкий слой дорогостоящего высоколегированного материала, который находится в контакте с коррозийной средой, в то время как менее дорогостоящий материал основы используется для придания необходимой прочности конструкции. Нанесение слоя высоколегированного материала может выполняться несколькими методами, включая двойную прокатку, сварку методм взрыва и наплавку. Наплавка дает разработчикам и производителям следующие преимущества: - Гибкость выбора из большого количества материалов, используемых в качестве основы. - Большой ассортимент проволоки/ ленты для нанесения в соответствии с различными условиями работы и требованиями обеспечения стойкости к различным коррозийным средам. - Возможность использовать сложные формы конструкции готовых компонентов оборудования. В оборудовании для нефтеперегонной и нефтехимической промышленности присутствует водород под высоким давлением и с высокой температурой. Водород при контакте с углеродом основного материала образует метан, СН4, который вызывает обезуглероживание, что в конечном итоге может привести к образованию трещин. Во время перерывов в работе оборудования и при охлаждении до температуру окружающей среды, водород может оставаться между материалом основы и наплавленным слоем. В локальных точках давление водорода может становиться очень высоким, настолько высоким, что наплавка может отделиться от основы, что приведет к нарушению соединения между ними. На практике подобные дефекты обнаруживаются с помощью ультразвуковой дефектоскопии, и если площадь дефекта составляет 5-10% от общей площади образца, сварочные работы забраковываются. Расходные материалы OERLIKON для наплавки разработаны с учетом требований стойкости к нарушению сцепления с основой и испытаны в соответствии с требованиями ASTM G 146. Два наиболее широко используемых сварочных процесса для наплавки -это дуговая сварка под флюсом (SAW) и электрошлаковая сварка (ESW). Требуемый окончательный химический анализ - например 347, 316L, 625, 825, должен быть достигнут обычно на расстоянии 3 мм от поверхности наплавленного металла. Важными факторами являются минимизация разбавления от плакировочного листа во время наплавки, а также глубина проплавления, что играет основную роль в получении окончательного химического анализа. Метод нанесения наплавленного • покрытия с помощью электрошлаковой сварки имеет существенно более высокую производительность наплавки и несколько более низкое разбавление по сравнению с методом дуговой сварки под флюсом. Низкое разбавление является важным преимуществом сварочного процесса электрошлаковой сварки по сравнению с методом дуговой сварки под флюсом, поскольку необходимый состав можно получить при нанесении одного слоя, например для состава серии 300. Есть возможность сэкономить нанесение одного слоя при наплавке для серии 600, при этом количество слоев зависит от необходимого максимального содержания железа.

Использование высоколегированных материалов для изготовления крупногабаритного оборудования нереально с финансовой точки зрения. Одним из решений для нержавеющей стали и других высоколегированных материалов, таких, как сплавы на основе никеля, является нанесение наплавленного покрытия на внутреннюю поверхность оборудования для обеспечения стойкости к коррозии и воздействию водорода. Плакировочный лист имеет тонкий слой дорогостоящего высоколегированного материала, который находится в контакте с коррозийной средой, в то время как менее дорогостоящий материал основы используется для придания необходимой прочности конструкции. Нанесение слоя высоколегированного материала может выполняться несколькими методами, включая двойную прокатку, сварку методм взрыва и наплавку. Наплавка дает разработчикам и производителям следующие преимущества: - Гибкость выбора из большого количества материалов, используемых в качестве основы. - Большой ассортимент проволоки/ ленты для нанесения в соответствии с различными условиями работы и требованиями обеспечения стойкости к различным коррозийным средам. - Возможность использовать сложные формы конструкции готовых компонентов оборудования. В оборудовании для нефтеперегонной и нефтехимической промышленности присутствует водород под высоким давлением и с высокой температурой. Водород при контакте с углеродом основного материала образует метан, СН4, который вызывает обезуглероживание, что в конечном итоге может привести к образованию трещин. Во время перерывов в работе оборудования и при охлаждении до температуру окружающей среды, водород может оставаться между материалом основы и наплавленным слоем. В локальных точках давление водорода может становиться очень высоким, настолько высоким, что наплавка может отделиться от основы, что приведет к нарушению соединения между ними. На практике подобные дефекты обнаруживаются с помощью ультразвуковой дефектоскопии, и если площадь дефекта составляет 5-10% от общей площади образца, сварочные работы забраковываются. Расходные материалы OERLIKON для наплавки разработаны с учетом требований стойкости к нарушению сцепления с основой и испытаны в соответствии с требованиями ASTM G 146. Два наиболее широко используемых сварочных процесса для наплавки -это дуговая сварка под флюсом (SAW) и электрошлаковая сварка (ESW). Требуемый окончательный химический анализ - например 347, 316L, 625, 825, должен быть достигнут обычно на расстоянии 3 мм от поверхности наплавленного металла. Важными факторами являются минимизация разбавления от плакировочного листа во время наплавки, а также глубина проплавления, что играет основную роль в получении окончательного химического анализа. Метод нанесения наплавленного • покрытия с помощью электрошлаковой сварки имеет существенно более высокую производительность наплавки и несколько более низкое разбавление по сравнению с методом дуговой сварки под флюсом. Низкое разбавление является важным преимуществом сварочного процесса электрошлаковой сварки по сравнению с методом дуговой сварки под флюсом, поскольку необходимый состав можно получить при нанесении одного слоя, например для состава серии 300. Есть возможность сэкономить нанесение одного слоя при наплавке для серии 600, при этом количество слоев зависит от необходимого максимального содержания железа.

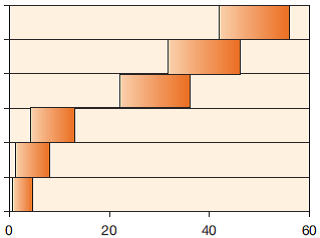

| Сварочный процесс | MMA | MIG | Дуговая сварка под флюсом | Электрошлаковая сварка | |||

| Один слой, 4мм | Лента 60 мм | Лента 60 мм | Лента 90 мм | Лента 120 мм | |||

| Средняя скорость наплавки, кгч | 2 | 4 | 7 | 20 | 30 | 40 | 50 |

| Среднее разбавление, % | 20-40 | 20-45 | 40-70 | 15-30 | 7-18 | ||

|

Электрошлаковая сварка (ESW) 120 мм |

|

|

Электрошлаковая сварка (ESW) 90 мм |

|

|

Электрошлаковая сварка (ESW) 60 мм |

|

| Дуговая сварка под флюсом (SAW) | |

| Сварка металлическим электродом в газовой среде (GMAW) | |

|

Сварка защищенной дугой (SMAW) |

|

| Скорость наплавки (кг/ч) | |

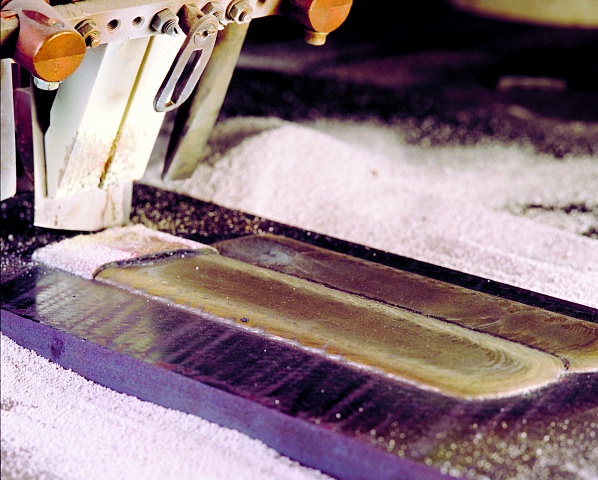

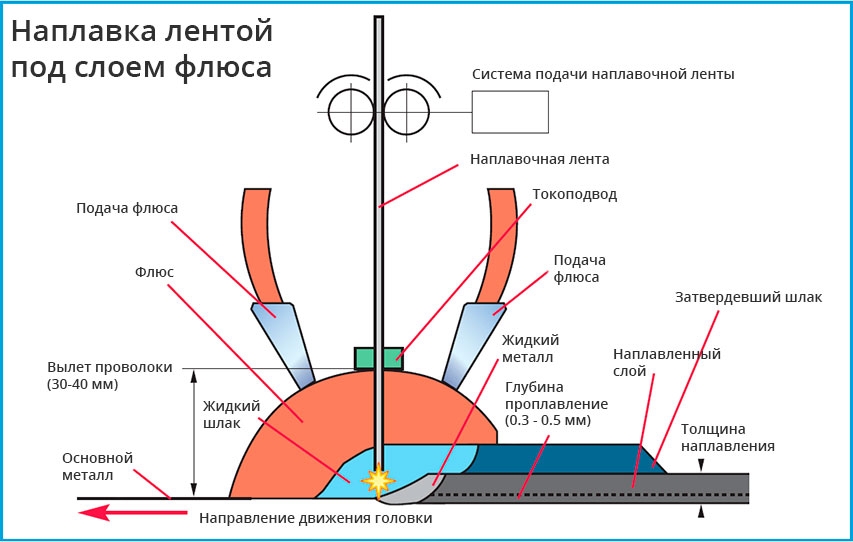

Наплавка лентой под слоем флюса

Флюс добавляется по обе стороны ленты. В основном преимущества дуговой сварки полосы являются:

- Перемешивание до 20%

- Производительность наплавки: 12-14 кг/ч с лентой 60 x 0,5 мм

- Ограниченный диапазон сварочного тока во избежание падения концентрации

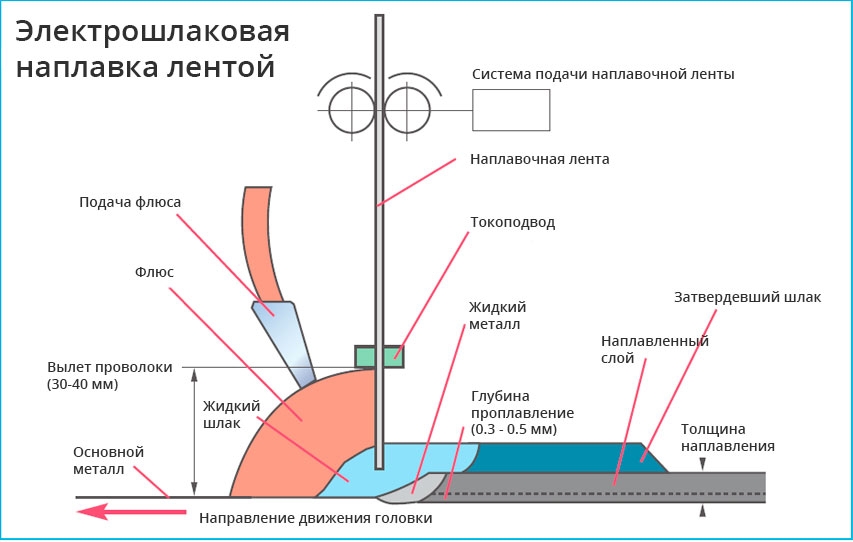

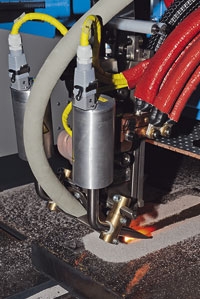

Электрошлаковая наплавка лентой

Процесс электрошлаковой наплавки основан на применении электропроводящего шлака и принципа резистивного нагрева Джоуля. Дуги нет между наплавочной лентой и основным материалом, ток пропускают через расплалвенный шлак. Нагрев из-за высокого сопротивления приводит к плавлению ленты и наплавке сварочной ванны на основной металлГлавные различия между процессов наплавки под флюсом и электрошлаковой наплавкой являются:

- сниженная глубина проплавления

- более высокую скорость наплавки

- сниженное перемешивание (9-12%)

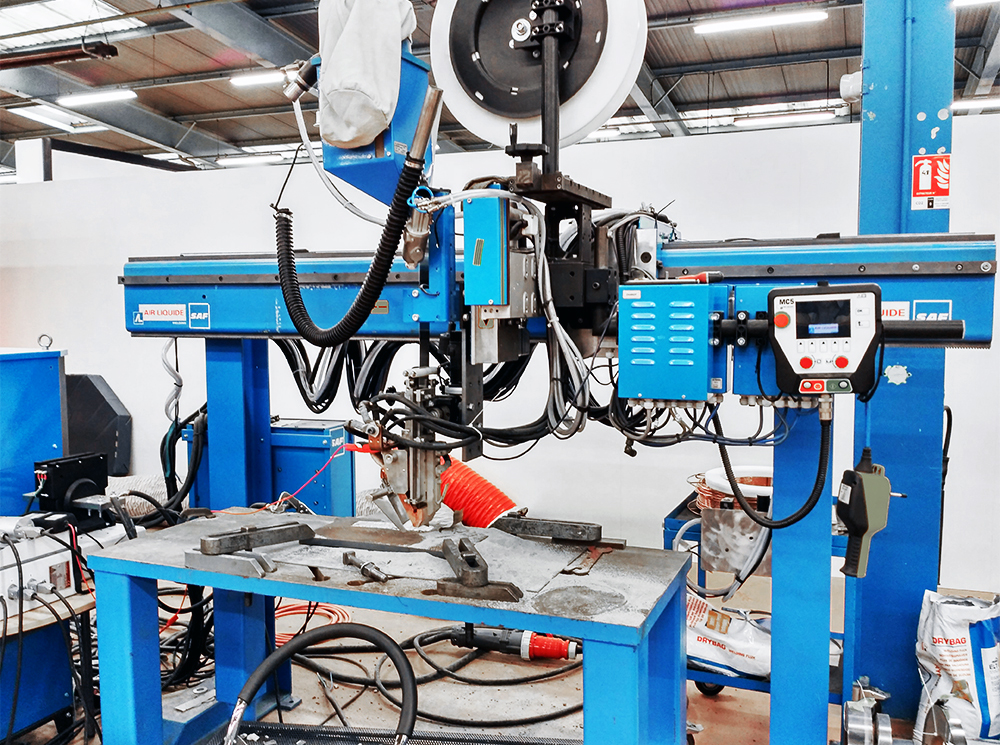

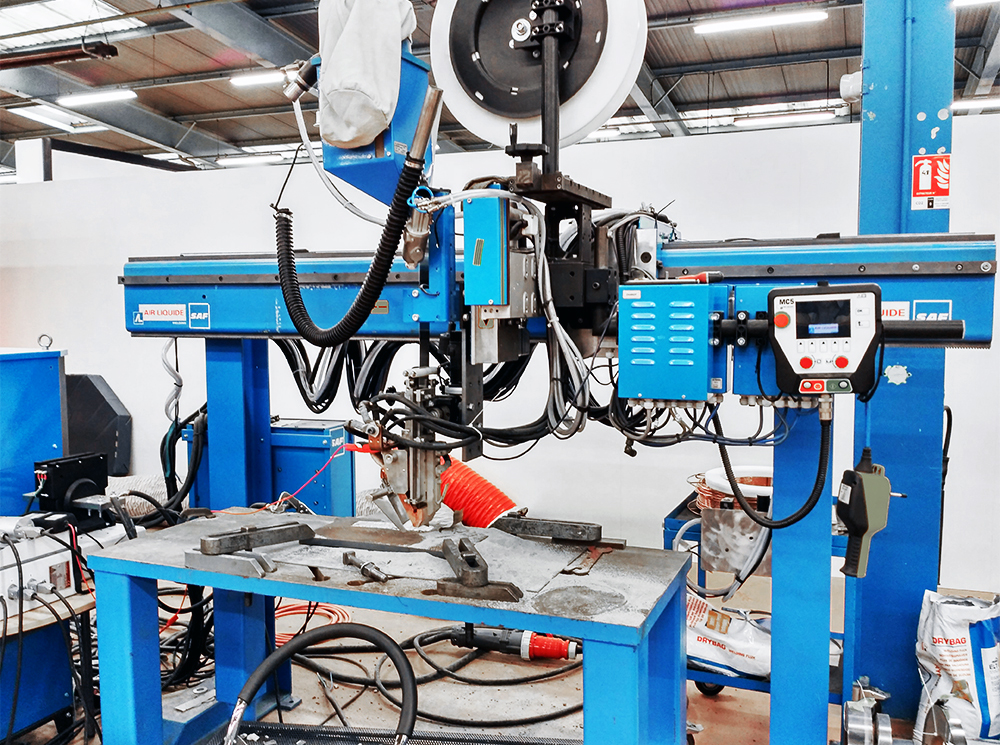

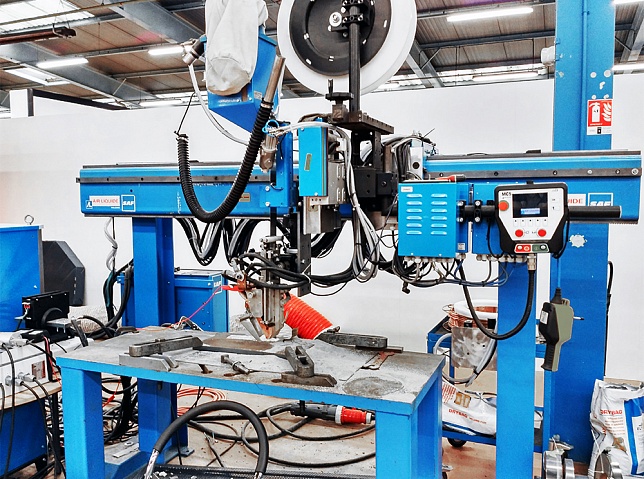

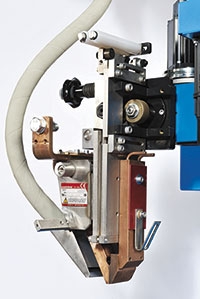

Наплавочная головка

Эта головка предназначена для электрошлаковой наплавкой и наплавки под флюсом с размерами лент 30 мм, 60 мм и 90 мм, толщиной 0,5 мм. Другие головки доступны для уменьшения внутренней среды плакирования.

|

Магнитное управляющие устройства

Магнитный управляющие устройства используются в электрошлаковой наплавке для снижения риска несплавления, и для того чтобы увеличить ширину шва с более ровным профилем.

|

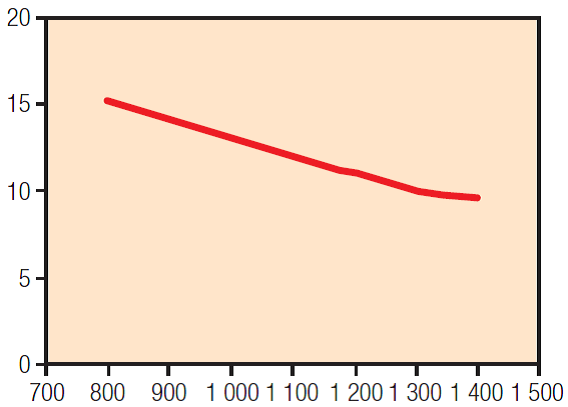

Разбавление

| Разбавление % |

|

| Ток (А) |

|

Электрошлаковая сварка 60 х 0.5 мм 160 см/мин 25В |

Влияние вылета электрода

Перекрытие валика сварного шва

Засыпка флюса

Глубина засыпки флюса регулируется с помощью флюсового бункера. Нормальным является значение 5 мм выше вылета электрода. При более высоком значении повышается расход флюса и излишки флюса могут мешать дегазации, что может привести к появлению отметин на поверхности сварного шва. При круговой плакировке и при использовании широкой ленты можно отрегулировать более высокое значение засыпки для снижения образования брызг и улучшения контроля расплавленного шлака.

Производитель |

|

Мощность двигателя, кВт |

0.75 |

Диапазон диаметров сварочной проволоки, мм |

1.2-1.6 |

Угол регулировки горелки, ° |

25-60 |

Сварочный ток при ПВ 100%, А |

50 |

Поворот сверлильного узла, ° |

0 |

Давление воздуха, МПа |

0.4-0.6 |

Диапазон перемещения горелки вправо-влево, мм |

100 |

Диапазон перемещения горелки вверх-вниз, мм |

100 |

Диаметр свариваемого изделия, мм |

100-300 |

Расстояние пневматической подачи горелки, мм |

300 |

Напряжение сварки, В |

15-36, бесступенчатая регулировка |

Напряжение подключения источников сварки, В |

380±15% |

Расход газа, л/мин |

15 |

Длина наплавляемого изделия, мм |

500-2000 |